お困りごとを解決する提案力と豊富な設備でお客様のニーズにお応えします

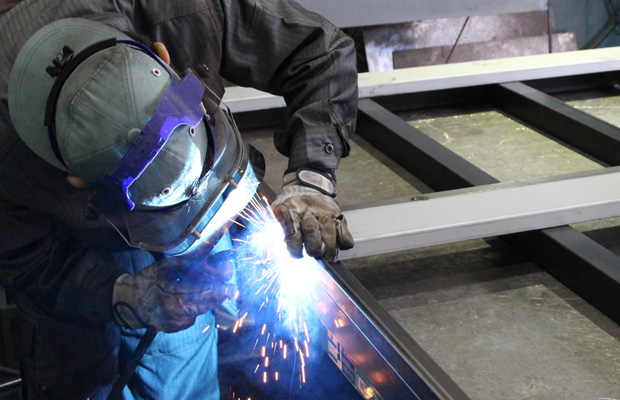

信栄工業では、精密板金加工・プレス加工の製作を承っております。空調機器部品・特殊車両部品・OAフロア用金具・医療機器部品・理化学機器部品等

各種部品を製造しております。

ターレットパンチプレス、レーザー加工機でのブランク加工などによって精密板金製品を手掛け、生産効率向上のためCADシステムを導入しております。

また、短期納入や低価格化を目指し24時間稼働システムなど、コストダウンや品質を安定して供給するための工法の提案などを積極的に行っています。

お知らせ/新着情報

-

すべて(新着順)

-

お知らせ

-

企業情報

-

採用情報

-

設備情報

2024/04/01

お知らせ

2024/01/17

お知らせ

2023/12/26

お知らせ

2023/04/14

お知らせ

2022/08/24

設備情報

2022/07/13

お知らせ

2022/05/24

お知らせ

2021/12/10

企業情報

2021/11/08

お知らせ

2021/09/14

設備情報

2024/04/01

お知らせ

2024/01/17

お知らせ

2023/12/26

お知らせ

2023/04/14

お知らせ

2022/07/13

お知らせ

2022/05/24

お知らせ

2021/11/08

お知らせ

2021/07/27

お知らせ

2021/12/10

企業情報

2021/08/03

採用情報

2022/08/24

設備情報

2021/09/14

設備情報